Bagaimana untuk mengoptimumkan dan mengawal proses salutan poliester taffeta salutan PVC?

2025-02-13

1. Mengawal ketebalan salutan dengan tepat

Ketebalan salutan secara langsung mempengaruhi sifat fizikal, ketahanan dan kos pengeluaran produk. Jika salutan terlalu tebal, ia akan membawa kepada sisa bahan, kenaikan kos, dan menjejaskan fleksibiliti kain; Jika salutan terlalu nipis, ia boleh mengurangkan kalis air, memakai rintangan dan rintangan air mata. Oleh itu, mengawal ketebalan salutan adalah kunci untuk mengoptimumkan proses salutan.

1.1 Pilih ketebalan salutan yang betul

Senario aplikasi yang berbeza mempunyai keperluan yang berbeza untuk ketebalan salutan PVC, sebagai contoh:

Pakaian kalis air, kain bagasi: biasanya memerlukan salutan yang lebih nipis untuk memastikan kelembutan, sementara mempunyai fungsi kalis air asas, ketebalannya umumnya 5-15μm.

Tarpaulin kalis air, awning luar: memerlukan salutan yang lebih tebal untuk meningkatkan kalis air dan ketahanan, biasanya 20-50μm.

Penggunaan industri (seperti tali pinggang penghantar, penutup kereta, dan lain-lain): Ketebalan salutan mungkin setinggi 50-100μm untuk meningkatkan rintangan haus dan rintangan air mata.

1.2 Gunakan peralatan salutan ketepatan tinggi

Untuk memastikan ketebalan salutan seragam, peralatan salutan ketepatan tinggi harus digunakan, seperti:

Blade Coater: Sesuai untuk salutan tebal, boleh mengawal ketebalan salutan dengan tepat.

Roller Coater: Sesuai untuk salutan nipis, ketebalan boleh dikawal dengan menyesuaikan tekanan roller.

Peralatan penyemburan: Boleh memberikan kesan salutan seragam, sesuai untuk keperluan salutan PVC tertentu.

1.3 Gunakan sistem pengesanan ketebalan dalam talian

Barisan pengeluaran lanjutan boleh dilengkapi dengan sistem pengesanan ketebalan dalam talian, seperti:

Tolok ketebalan laser: boleh mengesan ketebalan salutan dalam masa nyata, menyesuaikan parameter salutan, dan memastikan konsistensi produk.

X-ray atau pengesan inframerah: Sesuai untuk barisan pengeluaran dengan keperluan ketepatan yang tinggi, dapat dengan cepat maklum balas data salutan dan mengurangkan kadar kerja semula.

2. Mengoptimumkan proses salutan

Proses salutan adalah faktor utama yang mempengaruhi keseragaman dan lekatan salutan PVC. Mengoptimumkan proses salutan dapat meningkatkan kualiti salutan sambil mengurangkan sisa bahan dan penggunaan tenaga.

2.1 Pilih kaedah salutan yang betul

Mengikut keperluan produk dan kawalan kos, kaedah salutan berikut boleh dipilih:

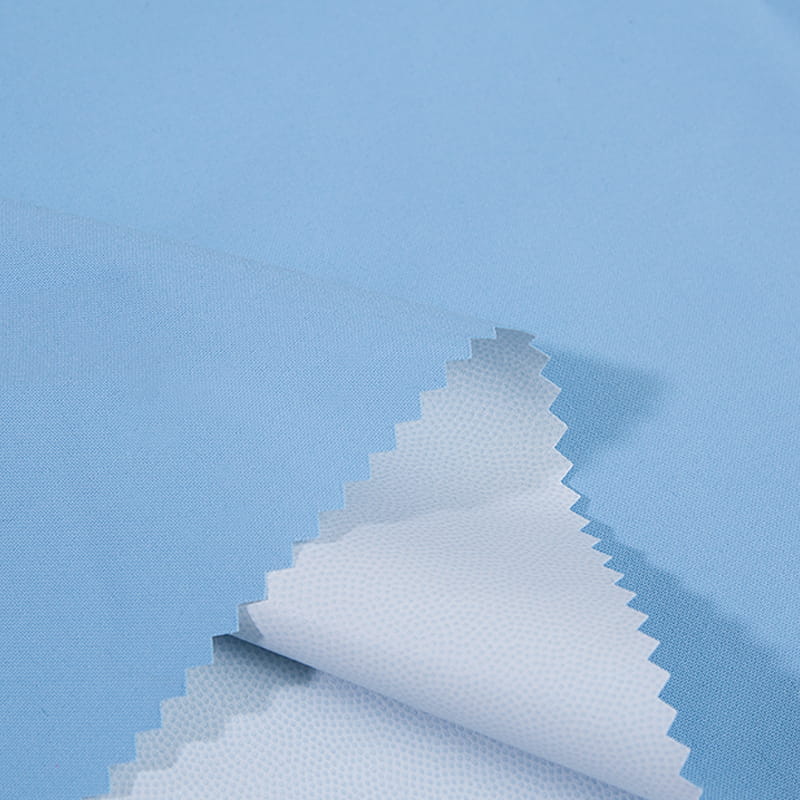

Salutan Langsung: Gunakan pengikis untuk mengikis salutan PVC secara langsung ke Poliester taffeta , yang sesuai untuk keperluan salutan yang lebih tebal.

Roll Coating: Pindahkan salutan melalui roller, yang sesuai untuk aplikasi salutan nipis, dengan salutan seragam dan kecekapan yang tinggi.

Salutan Dip: Selepas kain direndam dalam larutan PVC, salutan berlebihan dikeluarkan oleh pengikis, yang sesuai untuk produk dengan keperluan kebolehtelapan yang tinggi.

Salutan semburan: Sesuai untuk keperluan khas, seperti rawatan anti-slip, salutan antibakteria, dll.

2.2 Pengoptimuman formula salutan

Formula salutan secara langsung memberi kesan kepada ketidakstabilan, melekat dan mengubati kesan salutan. Kaedah untuk mengoptimumkan formula salutan termasuk:

Mengurangkan kelikatan salutan PVC: Mengurangkan kelikatan dengan sewajarnya dapat meningkatkan ketidakstabilan dan menjadikan salutan lebih seragam.

Menambah plasticizers: Ia dapat meningkatkan kelembutan dan meningkatkan rintangan suhu rendah salutan PVC.

Menambah ejen pengukuhan (seperti nanofillers, agen anti-UV): Meningkatkan rintangan cuaca dan rintangan UV salutan.

Menggunakan pelarut mesra alam atau pelapis PVC berasaskan air: Kurangkan pelepasan VOC dan memenuhi piawaian alam sekitar.

2.3 dengan tepat mengawal kelajuan salutan

Kelajuan salutan yang terlalu cepat boleh menyebabkan ketebalan salutan yang tidak sekata, sementara terlalu lambat boleh menjejaskan kecekapan pengeluaran. Oleh itu, parameter berikut perlu diselaraskan semasa pengeluaran:

Kelajuan salutan: biasanya dikawal pada 5-50m/min, bergantung kepada ketebalan salutan dan jenis peralatan.

Masa pengeringan: Pengeringan awal diperlukan selepas salutan untuk mengelakkan kecacatan dan kecacatan permukaan.

3. Meningkatkan proses pengawetan

Mengubati adalah langkah utama dalam menentukan prestasi akhir salutan PVC. Sekiranya pengawetan tidak mencukupi, ia boleh menyebabkan salutan jatuh, retak, dan juga menjejaskan kalis air. Mengoptimumkan proses pengawetan dapat meningkatkan kualiti produk sambil mengurangkan penggunaan tenaga.

3.1 Pilih suhu pengawetan yang betul

Pelbagai jenis lapisan PVC memerlukan suhu pengawetan yang berbeza:

Salutan PVC konvensional: Suhu pengawetan umumnya 130-180 ° C.

Salutan PVC suhu rendah (mesra alam): Boleh disembuhkan pada 90-120 ° C untuk mengurangkan penggunaan tenaga.

Salutan PVC yang tinggi: mungkin memerlukan suhu tinggi 180-220 ° C untuk meningkatkan perekatan dan rintangan haus.

3.2 Gunakan sistem peredaran udara panas yang cekap

Untuk meningkatkan kecekapan pengawetan, garisan pengeluaran boleh dilengkapi dengan sistem peredaran udara panas yang cekap untuk memastikan pemanasan seragam salutan, meningkatkan kesan pengawetan, dan mengurangkan penggunaan tenaga.

3.3 Gunakan teknologi pengawetan inframerah atau UV

Untuk formula PVC tertentu, anda boleh menggunakan:

Penyembuhan Inframerah: Sesuai untuk mengubati cepat dan meningkatkan kecekapan pengeluaran.

Penyembuhan Ultraviolet: Digunakan untuk salutan mesra alam yang spesifik, penggunaan tenaga yang rendah dan kelajuan pengawetan yang cepat.

3.4 Pemeriksaan dan Pengoptimuman Kualiti

Ujian lekatan: Gunakan ujian silang atau ujian kulit untuk memastikan ikatan antara salutan dan substrat.

Ujian Rintangan Abrasion: Gunakan penguji lelak penguji untuk menguji rintangan calar salutan.

Ujian prestasi kalis air: Melaksanakan ujian tekanan hidrostatik untuk memastikan salutan memenuhi standard kalis air.